成膜助劑對水性氨基烤漆性能影響的研究

本文轉載自《涂料工業》 作者:榮金闖 ,閆磊 ,宋昆侖 ,鐘江

摘要:本文以羥基丙烯酸分散體和氨基樹脂為主要反應物制備了水性氨基烤漆,研究了二丙二醇丁醚(DPnB)、乙二醇丁醚(BCS)、二乙二醇丁醚(DGBE)、丙二醇甲醚(PM)、丙二醇甲醚醋酸酯(PMA)、異丙醇(IPA)6種成膜助劑對水性氨基烤漆性能的影響。通過對樣品進行動態、靜態流變性的表征以及粒徑測試,研究了各成膜助劑的作用機理。結果表明:PM對氨基樹脂和羥丙分散體樹脂都有較好的相容性,其作用在水相和分散體粒子之間,有利于分散體在成膜前體系的穩定性。同時使用PM為成膜助劑時,漆膜具有較快的表干速度,干燥后表現出較好的力學性能。經130 ℃烘烤25 min后,漆膜的60 °光澤達89. 5,柔韌性達1 mm,沖擊正沖50 cm,反沖50 cm,鉛筆硬度H,說明PM是本研究氨基烤漆體系的較佳成膜助劑。

關鍵詞:成膜助劑;水性氨基烤漆;流變性能;水性羥基丙烯酸分散體;氨基樹脂

背景介紹

當前全球的環境問題日趨嚴重,溶劑型涂料已經很難滿足人們的環保要求,作為替代的水性涂料因其低VOC、無氣味、綠色環保等優點受到越來越多學者的關注和研究。以氨基樹脂、水性丙烯酸樹脂為成膜物質,與助劑、顏填料等復配制備出的綠色環保涂料水性丙烯酸氨基烤漆,由于具備高光澤、高硬度、耐介質性優異、保光性好等優點,已經成為應用廣泛、備受青睞的工業涂料之一,在家電、汽車、醫療設備等行業起到金屬裝飾和保護作用。羥基丙烯酸分散體相較傳統的水溶型丙烯酸樹脂和丙烯酸乳膠具有VOC含量低、粒徑小、酸值低、相對分子質量適中等優點,近年來得到了快速的發展,使用水性羥基丙烯酸分散體與氨基固化劑交聯固化,制備出的水性氨基烤漆性能與溶劑型氨基烤漆相比差距不大,具備廣闊的應用前景。

水性氨基烤漆以水作為分散介質,其表面張力大、氣化潛熱大,溶解能力有限,因此在制漆過程中需要加入成膜助劑來降低分散體和氨基樹脂的界面張力,提高二者的相容性。因此成膜助劑在水性氨基烤漆的成膜過程中扮演著舉足輕重的角色。添加成膜助劑能夠控制漆膜的干燥速度,使得涂料的施工更加容易,還能起到改善漆膜外觀的效果。在配方設計時,成膜助劑的選擇并非一成不變,需要對不同類型、不同品種進行對比和篩選,最終挑選出性能較佳、效果較好的成膜助劑。

本文以水性羥基丙烯酸分散體 AQUAPAC-8254作為成膜物,氨基樹脂CYMEL 327作為交聯劑,選用了水性涂料中常用的醇醚類、醇類以及醇酯類成膜助劑,采用共混法制備了水性氨基烤漆。探討了不同成膜助劑對涂料貯存穩定性、粒徑、流變性能,漆膜表干速度、基礎力學性能的影響,篩選出最合適的成膜助劑,以期制備出綜合性能優異的水性氨基烤漆。

1實驗部分

1.1 實驗原料

水性羥基丙烯酸分散體(AQUAPAC-8254)、封閉型異氰酸酯固化劑(AQUAPAC-2000):工業級,江蘇富琪森新材料有限公司;氨基樹脂 CYMEL 327:工業級,氰特化工(上海)有限公司;二丙二醇丁醚(DPnB)、乙二醇丁醚(BCS)、二乙二醇丁醚(DGBE)、丙二醇甲醚(PM)、丙二醇甲醚醋酸酯(PMA)、異丙醇(IPA)、N,N-二甲基乙醇胺(DMEA):工業級,陶氏化學;消泡劑(DF-110D)、基材潤濕劑(Tego-270):工業級,廣州凡田科技有限公司;流平劑(BYK-381):工業級,畢克助劑(上海)有限公司;增稠劑(XS-83):工業級,上海則能新材料有限公司;增稠劑(WT-105A):工業級,廣州創嶸化工科技有限公司;70%R706:實驗室以杜邦公司R706金紅石型鈦白粉自制質量分數為70%的鈦白漿;去離子水:實驗室自制。

1.2 實驗儀器

NICOMPN3000 激光粒徑分析儀:PSS 公司;DHR-2 流變儀:TA 公司;傅立葉變換紅外光譜儀:Bruker Vertex公司;斯托默黏度計:標格達精密儀器(廣州)有限公司;QFH-HG600百格刀漆膜劃格器:廣州圓笑船舶設備有限公司;QHQ-A 便攜式鉛筆硬度計:深圳市森宇儀器設備有限公司。

1.3 自交聯含氟丙烯酸酯改性水性聚氨酯涂料的制備

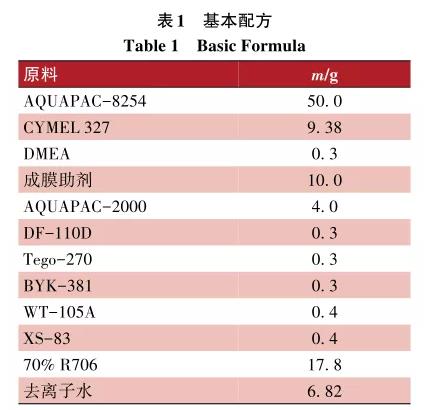

實驗選用不同種類的成膜助劑制備色漆,基本配方如表1所示。

按照配方量,將水性羥基丙烯酸分散體AQUAPAC-8254、氨基樹脂 CYMEL 327、DMEA依次加入調漆罐中,隨后分別加入各種成膜助劑。在600~700 r/min 的轉速下分散 5 min 后依次加入封閉型異氰酸酯固化劑AQUAPAC-2000、所需助劑、顏填料和去離子水,分散至細度≤20 μm后即可出料。

1.4 自交聯含氟丙烯酸酯改性水性聚氨酯涂膜的制備

將制備好的涂料噴涂于玻璃板和馬口鐵板上,室溫流平10 min后經130 ℃烘烤25 min制得水性氨基烤漆樣板。

1.5 自交聯含氟丙烯酸酯改性水性聚氨酯涂膜的制備

按 HG/T 4758—2014 測試涂料的貯存穩定性;按 GB/T 9269—2009 測試涂料黏度;按 GB/T 1728—1979 測試漆膜干燥時間;按 GB/T 6739—2006 測試漆膜硬度;按 GB/T 9754—2007 測試漆膜光澤;按GB/T 1731—1993 測試漆膜柔韌性;按 GB/T 1732—1993 測試漆膜耐沖擊性;按 GB/T 1720—1979 測試漆膜附著力。

2.結果與討論

2.1 不同成膜助劑對漆膜表干速度的影響

在水性氨基烤漆的施工過程中,合適的表干速度對漆膜的施工有著重要影響,成膜助劑揮發太快會造成流平差等黏連問題,而太慢的揮發速度可能會導致流平過程中出現流掛問題。實驗期間,在20~25 ℃,相對濕度70%的環境下,對加入不同成膜助劑的水性氨基烤漆進行表干時間測試,結果如表 2所示。

表2 不同成膜助劑的基礎參數及對應漆膜表干時間

從表2可以看出,以DPnB為成膜助劑的漆膜表干時間最長,而以IPA為成膜助劑的樣品表干時間最短。這是由于在6種成膜助劑中,DPnB的沸點最高且揮發速度最慢,而 IPA 的沸點最低且揮發速度最快。整體來看,添加沸點高、揮發速度慢的成膜助劑會導致漆膜的表干時間變長。

2.2 不同成膜助劑對涂料貯存穩定性的影響

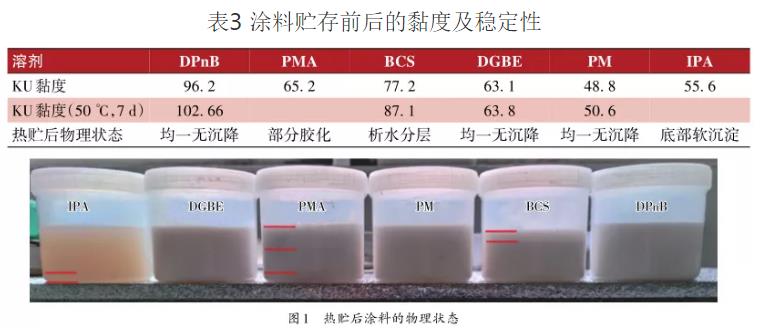

表3為6組樣品在50 ℃下熱貯7 d前后的KU黏度比較。圖1為6組樣品熱貯7 d后的物理狀態(光學照片)。

由表3、圖1可以看出,以DPnB、DGBE、PM為成膜助劑的涂料穩定性良好,熱貯 7 d 后黏度上升不大,均一無沉降。此外,BCS的親油性較好,可以較好地溶解氨基樹脂,當大部分BCS與氨基樹脂混溶后,剩下的小部分BSC將難以與涂料較好地互溶,造成體系中有水析出。在氨基烤漆體系中,IPA對氨基樹脂的溶解力不夠,使得氨基樹脂析出,從而沉降在樣品的底部形成軟沉淀。在熱貯過程中體系的溫度較高,聚合物粒子的活性高,體系的穩定性下降,PMA對氨基樹脂的溶解力差,可能不是該烤漆的良溶劑,無法有效緩解聚合物分子的纏結,最終導致膠化,失去使用價值。

表3 涂料貯存前后的黏度及穩定性

2.3 不同成膜助劑對涂料粒徑的影響

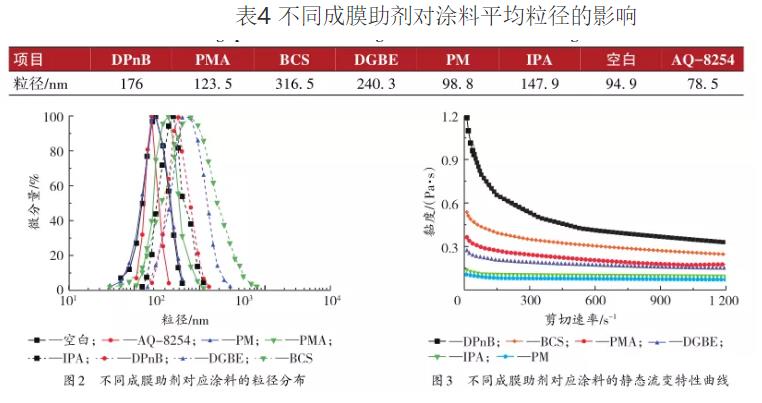

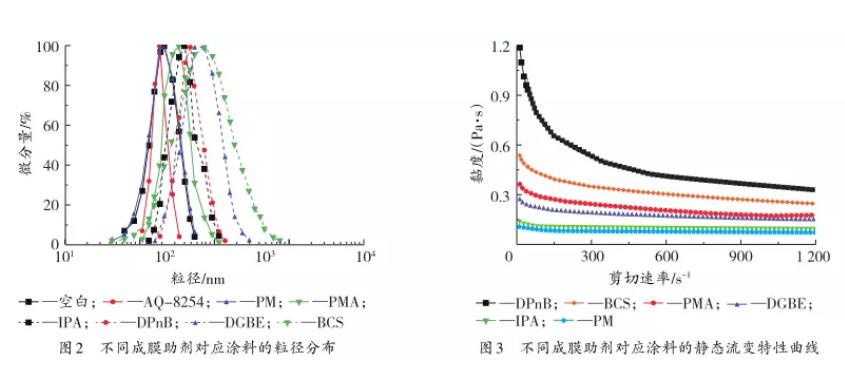

表4為6組樣品的平均粒徑,其中,空白樣品是未加成膜助劑的樣品,AQ-8254為僅含有羥丙分散體的樣品,對應的粒徑分布如圖2所示。

表4 不同成膜助劑對涂料平均粒徑的影響

PM 與羥丙分散體樹脂和氨基樹脂的相容性較好,不會進入反應粒子的內部使其溶脹,而是處在顆粒與水相之間起橋梁作用,有利于提高體系成膜前的穩定性,因此粒徑分布和平均粒徑與未加成膜助劑的體系相似。DPnB、PMA、IPA 三種溶劑對羥丙分散體的相容性較好,可進入分散體顆粒的內部使其溶脹,導致粒徑變大。BCS溶劑的親油性好,與氨基樹脂相容性好,大部分BCS與氨基樹脂作用使得氨基樹脂溶脹,因此平均粒徑最大、粒徑分布最寬。而DGBE具有雙親性,一方面可使氨基樹脂溶脹導致平均粒徑較大,另一方面又具有親水性,可與羥丙分散體互容,粒徑分布比BCS的窄。

2.4 不同成膜助劑對涂料流變性的影響

涂料大多為假塑性體系,在較低的剪切應力下黏度較高,貯存時可以防止顏填料沉降,施工時不易流掛;在高剪切應力下表現為黏度低,有助于生產和施工。通過流變學分析得到的參數可以對涂料體系的狀態做出判斷,為產品研發和檢測提供重要參數。不同成膜助劑對應的涂料靜態流變特性曲線如圖3所示。

由圖3可以看出,6組樣品的黏度均隨著剪切速率的增加而下降。KU黏度是涂料在低剪切速度下的黏度,與表3中6組樣品的KU黏度相比,圖3流變曲線中各組樣品的黏度大小也與表 3的數據相符合。

其中,DPnB由于輔助成膜性好,粒徑相較PMA、IPA、PM更大,使分散體顆粒溶脹的程度最大,因此黏度最高。而BCS由于親油性好,與氨基樹脂的結合力更好導致粒徑最大,但是氨基樹脂在整個涂料體系的質量占比不到 10%,遠低于分散體樹脂的含量,因此BCS對應涂料的黏度反而沒有 DPnB的大。PMA對氨基樹脂的溶解力差,涂料黏度比DGBE、IPA、PM對應的略大。而PM由于對分散體樹脂和氨基樹脂都有很好的溶解力,體系穩定性好,黏度最低。

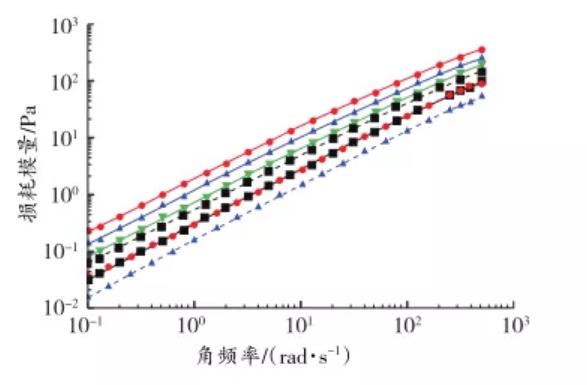

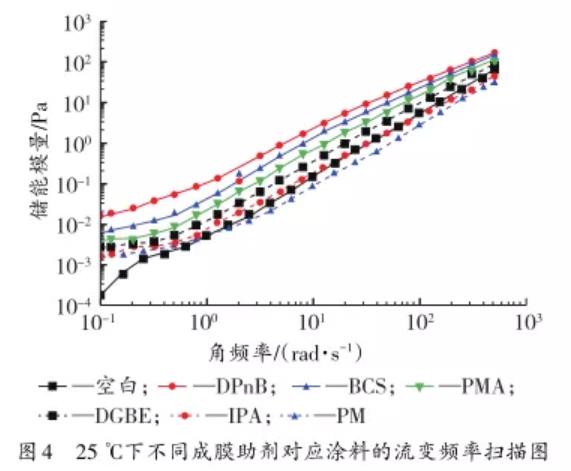

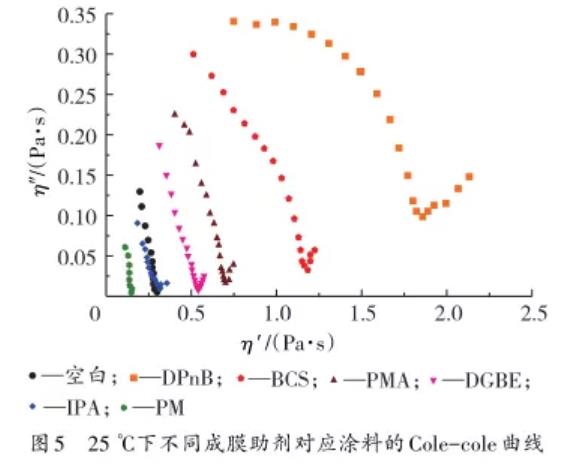

通過流變儀的震蕩模式在25 ℃下對各組樣品進行頻率掃描(如圖4、圖5所示),測試樣品的儲能模量(G')、損耗模量(G″)與角頻率的關系,用以分析樣品的粘彈性能。儲能模量(G')反應樣品產生形變后恢復原狀的能力,損耗模量(G″)可表示樣品抵抗流動的能力。η′為動態黏度,是復數黏度的實部,與損耗模量有關,表示黏性的貢獻; η ″為虛部黏度,與儲能模量有關,表示彈性的貢獻。

從圖4可以看出,隨著角頻率的增加,G'和G″都呈上升趨勢,表明涂料體系表現出弱凝膠特性。以DPnB為成膜助劑的樣品G'和G″最大,以PM為成膜助劑的樣品G'和G″最小,6組樣品的G'和G″的數值大小規律與靜態流變學結果相一致。對比沒有加入成膜助劑的空白樣,以PM為成膜助劑的樣品損耗模量和儲能模量都更低,表明PM的加入減弱了分子鏈間的滑移阻力,降低了分子鏈的纏結,分子運動受到的阻力更小,更少的能量被消耗,因此 G'和 G″更小。

從圖5可以看出,相較空白樣和其余5組成膜助劑樣品,PM在Cole-cole圖中維系了與空白樣類似的主曲線,而其他樣品還表現出明顯的第 2小弧線或尾巴,這表明PM相較于其他成膜助劑對羥丙分散體和氨基樹脂的相容性較好。

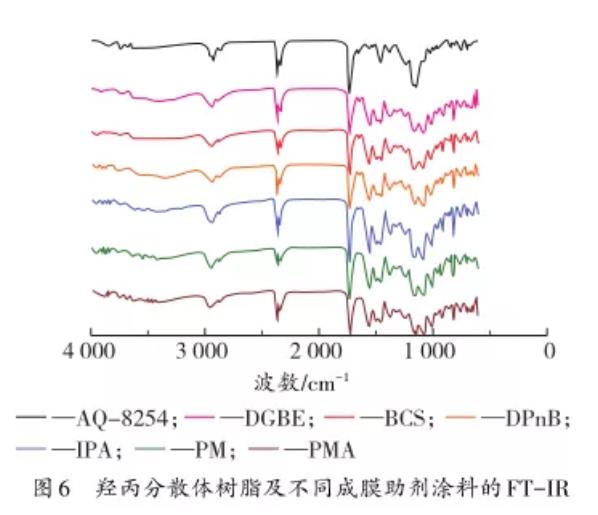

2.5 不同成膜助劑對應漆膜的紅外表征

羥丙分散體AQUAPAC-8254以及添加不同成膜助劑的氨基烤漆干膜的傅立葉變換紅外光譜如圖6所示。

6種成膜助劑對應漆膜的紅外光譜相差不大,在2 800~3 000 cm -1 處均出現—CH2 —的特征吸收峰,3 450 cm -1 處的寬峰是—OH 的伸縮振動峰。在氨基烤漆的譜線上,1 600 cm -1 處出現了—NH的彎曲振動峰,這是羥丙分散體與氨基樹脂固化后產生的。同時,由于羥丙分散體和氨基樹脂的醚交換反應,在氨基烤漆譜圖上1 170 cm -1 處出現了醚鍵的特征峰,表明水性氨基烤漆制備成功。

2.6 不同成膜助劑對漆膜基礎性能的影響

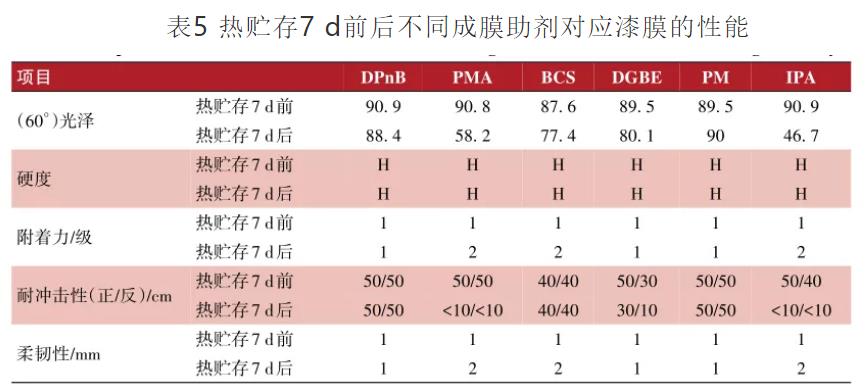

熱貯存 7 d前后不同成膜助劑對氨基烤漆漆膜的光澤、硬度、附著力、耐沖擊性、柔韌性等影響的測試結果如表5所示。

表5 熱貯存7 d前后不同成膜助劑對應漆膜的性能

由表5可以看出,熱貯前不同成膜助劑對應漆膜的60°光澤除BCS的略低外,其余5種相差不大。6組樣品的鉛筆硬度均可達到H,附著力為1級,柔韌性1 mm,但耐沖擊性有所差異,以DPnB、PMA、PM為成膜助劑的漆膜耐沖擊性較好,正沖和反沖均50 cm通過,以 BCS、DGBE、IPA為成膜助劑的漆膜耐沖擊稍差。在50 ℃下貯存7 d后,以IPA為成膜助劑的涂料熱貯存后有軟沉淀析出,攪拌后過濾時有較多不溶物析出,使得漆膜的性能下降明顯,60°光澤從90. 9降低到46. 7,附著力降至2級,柔韌性降至2 mm,耐沖擊性正沖和反沖均低于10 cm。以PMA為成膜助劑的漆液熱貯存后已經部分膠化,漆膜失去使用價值。使用BCS為成膜助劑時,由于熱貯過程中有水析出,熱貯存后漆膜的光澤、耐沖擊性都有一定程度的降低。而使用 DGBE 的漆膜,由于 DGBE 的沸點較高,相對揮發速度慢,可能有部分成膜助劑殘留在漆膜中,導致熱貯存后漆膜的光澤和耐沖擊性下降。

當成膜助劑為DPnB和PM時,熱貯存前后漆膜性能幾乎沒有變化,但 DPnB 對應涂料的 KU 黏度高達96. 2,不有利于涂料的現場施工,而PM對應涂料的KU黏度僅為48. 8,應用價值更高,因此綜合來看PM是該氨基烤漆的較佳成膜助劑。

3.結語

通過DPnB、BCS、DGBE、PM、PMA、IPA這6種成膜助劑制備了分散體型水性氨基烤漆,結果表明,PM為該體系的較佳成膜助劑。以PM為成膜助劑的漆膜在70%的相對濕度下40 min即可表干,50 ℃貯存7 d后涂料均未沉降,經130 ℃烘烤25 min后,漆膜的60°光澤達89. 5,柔韌性達1 mm,耐沖擊性正、反沖均達50 cm,鉛筆硬度H,具有一定的應用價值。并通過靜態、動態流變性的表征以及粒徑分析闡述了PM在氨基烤漆體系中的作用機理。結果顯示,PM對氨基樹脂和分散體樹脂均有較強的溶解力,其作用在水相和分散體粒子之間,有利于提高分散體成膜前體系的穩定性。

佛山翁開爾是湛新allnex氨基樹脂業務(原氰特CYMEL)的中國指定代理,歡迎試樣。